|

|

|

|

Vorbereitungen |

|

|

jetzt gehts ans eingemachte, die vorbereitungen stehen an.

die vorbereitungen nehmen ca. 75% der gesamtzeit in anspruch, je besser ihr vorbereitet, desto einfacher habt ihr es beim fertigstellen.

|

|

|

KERNE |

|

|

ich gehe von folgenden annahmen aus:

1. ihr habt schon eine brauchbare flügelgeometrie / Profilpaarung

2. die kerne sind schon fertig geschnitten (gesamte profil mit Nasenleiste, ohne beblankungsabzug)

über die aerodramatik verliere ich hier kein wort, wir nehmen einfach einmal an, dass alles was gut aussieht auch gut fliegt.

alleine zum thema kernematerial könnte ich ein paar seiten schreiben.

hier mein conclusion aus dem test von ca. 10 unterschiedlichen Marken / farben usw.

der beste in europa erhältliche schaum für

DLG-Flügel bis 1.5m: BASF Styrodur XPS 2500C (grün)

bis ca. 2,5m-Spannweite: BASF Styrodur XPS 2800C (grün)

>2.5m-Spannweite: BASF Styrodur XPS 3035CS (grün)

ihr könnte es mir glauben oder selber ein bissi probieren.

das sind sehr druckfeste bodenplatten, leider nicht unbedingt überall zu bekommen. fragt einfach mal den baustoffhändler eures vertrauens und lasst euch nichts anderes andrehen!

wer einmal eine platte ausprobieren will und nicht unbedingt gleich ein paket kaufen will, dem gebe ich gerne was von meinen platten ab. (kein versand, nur selbstabholung in Linz / Oberösterreich)

|

|

|

viele Kerne |

|

|

|

|

die pinken kerne werden ein weirer versuch für eine BARBIE-version :-) |

|

|

|

Kerne zusammenkleben |

|

|

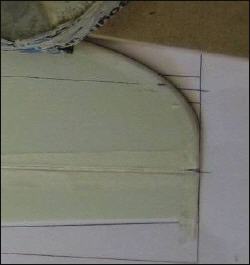

1. Das layout auf ein papier zeichnen (z.b. packpapier, flipchart, tapete...)

2. an der nasenleiste bretter als anschlag legen

|

|

|

|

|

|

|

|

ausrichten an Nasenlseite |

|

|

|

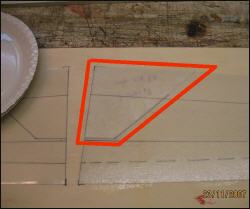

Fleissaufgabe: Panelschleifschalbone |

|

|

ich mache oft den fehler beim zuschleifen, dass die kerne schief anschleife.

dass heißt unter umständen, dass es so aussieht, als wären die kerne plan zusammen, nach dem zusammenkleben stellt sich jedoch heraus, dass unten ein spalt ist.

Abhilfe: die Panelschleifschablone.

1. Nasenleistenwinkel ausdrucken / aufzeichnen

2. ans ende des tisches kleben (sollte eine breitere 90°-Kante haben)

3. anschlag drauf

4. kern drauf

5. mit 180er-Körnung schleifen

6. anpassen

|

|

|

Panelschleifschablone |

|

|

|

|

|

anschlagen und schleifen |

|

|

|

|

|

|

|

|

|

|

eine hälfte mit aktivator-spray behandeln, auf die andere hälfte styro-sekundenkleber (nur oberster rand) und zusammen damit |

|

|

|

Kerne ablängen / Randbogen / Wurfstiftverstärkung |

|

|

|

|

Wurfstiftverstärkung je nach Werfer: Rechtshänder auf Linkem Flügel, Linkshänder am rechten Flügel |

|

|

|

Oberfläche der Kerne schleifen |

|

|

|

|

am besten mit einem schleifschwamm (körnung ca. 220), aber sehr vorsichtig! |

|

|

|

Detail Wurfstiftverstärkung |

|

|

|

|

auf die oberseite verschliesst ein klebeband die öffnung......... |

|

|

|

ausgefüllte Wurstiftverstärkung |

|

|

|

|

mit UhuPlus Endfest300 und Microballoons wird das loch ausgefüllt und bekommt einen balsa-deckel als abschluss (auf der unterseite) |

|

|

|

Wurfstiftverstärkung FERTIG |

|

|

|

|

.....und fertig verschliffen............kann sich das ergebniss sehen lassen. |

|

|

|

Jausenbaron Thomas S. |

|

|

|

|

vor der Spätschicht noch in den Keller zu mir......... das lob ich mir......... |

|

|

|

Querruderkeile |

|

|

die inline-ruderverkastung bei positiv-flügel ist aus meiner sicht einer der meilensteine dieser bauweise.

es gibt einige möglichkeiten, um steife ruder zu bekommen.

die ürsprüngliche Version wird hier beim vereinfachte version von Phil barnes probiert und ein bissi abgeändert.

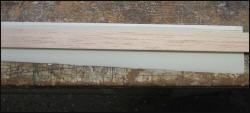

phil nimmt dabei ein 0.7mm-Balsa (das hab ich nicht). ich nehme eine die variante mit 150mm-1,5mm-Balsa und rest 1.0mm-balsa (siehe bilder)

|

|

|

1.5mm-Balsa und 1.0mm zusammenkleben |

|

|

|

|

es können auch mehr als 150mm sein, das ist kein problem. |

|

|

|

beschichten mit Tesa |

|

|

|

|

vollflächig mit Tesa beschichten (mit der dicken version des bandes) |

|

|

|

fertig beschichtet |

|

|

|

|

........fertig für die weitere bearbeitung, man bekommt aus einem brett die keile für ca. 8 Stk. flügeln raus. |

|

|

|

Keile einpassen |

|

|

|

|

........von der seite des Ruders her anzeichnen - zuschneiden |

|

|

|

Keile fertig |

|

|

|

|

.....war gar nicht so schlimm. jetzt die keine noch mit trennmittel behandeln, dann tun wir uns später leichter mit dem rauspopeln |

|

|

|

Nasenleiste |

|

|

dabei handelt sich um den am wenigsten verstanden "bauteil" an einer positiv-fläche.

ich habe mich anno dazomals auch gefragt: na gut, man bekommt eine schöne oberfläche zusammen, aber was ist der nasenleiste?

- abschleifen balsa oder kiefernleiste rankleben? und dann verschleifen???

- mit mumpe ausfüllen und dann verschleifen?

-.........

-.........

alles blödsinn (na ja, funzt schon, ist aber viel mehr aufwand als die nachfolgende methode....)

unsere kerne wurdenja mit den nasenleisten geschnitten (hoffentlich.....)

bevor ich die methode beschreibe noch ein grundsätzliche worte zu den unterschiedlichen varianten.

die merkmale einer DLG-Nasenleiste sollten sein:

- schön hart (nicht gleich dellenanfällig, wenn man das ding fangen will.......)

- einfach zu verarbeiten (schmale lange gewebestreifen und 45°.....)

- einfach zu BEarbeiten => wir wollen eine absolut GLATTE Nasenleiste

- leicht (eh klar. 163gr-CFK macht zwar eine stabile Nasenleiste, aber es is ein bissi gar schwer.....)

wir kommen vom komplizierten zum einfachen............

der Klassiker: eine lage 61gr-Aramid (45°) + 1 Lage 49gr-Glas (45°)

wir brauchen dafür:

- 2 Stk. 20mm Streifen 61gr-Aramid (45°)

- 2 Stk. 20mm Streifen 49gr-Glas (45°)

- Kevlarschere (selbstgebaut)

- Sprühkleber 3M77

Vorteile:

+ schön stabil

+ man erkennt sofort, wenn man bis zum kevlar durchschleift

+ schmiegt sich auch gut an die rundungen des randbogens an

Nachteile:

- beschichtung des Aramid mit dem Glas ist eine bissi tricky (zahlt sich für einen flügel meist nicht aus)

- Aramidstreifen zuschneiden.......ist nicht der brüller (nicht einmal mit der selbagemachten Kevlarschere)

Ablauf:

1. aramid mit Glas beschichten (mit Sprühkleber 3M77, nur ganz leicht ansprühen, das reicht)

2. ca. 20mm breite streifen zuschneiden

3. Streifen mit 3M77 an nasenleiste anbringen (übung macht den meister, zu zweit geht es bei den ersten mal'en leichter...)

mein FAVORIT: 80gr-UD-Gelege (nix gewebe, alle Fäden schauen in eine richtung......)

wir brauchen dafür:

- 2 Stk. Streifen l=ca. 600mm, b=20mm 80gr-UD-CFK-Gelege

- Transferklebeband (=ein sehr dünnes Doppelklebeband) der Marke 3M Type 924 19mm breit (z.b. bei Kaindl Industrietechnik)

Vorteile:

+ schön stabil

+ relativ einfach zu verarbeiten (da Gelege und kein Gewebe)

+ auch nur für einen Flügel einfach vorzubereiten

Nachteile:

- schmiegt sich nicht so gut an die rundungen des randbogens an => man braucht eine eigene alternative für die Randbögen z.b. 2 Lagen 49gr-Glas (45°)

Ablauf:

1. 80gr-UD-Gelege-Streifen mit einer breite von ca. 45mm schneiden und streifen am tisch festkleben

|

|

|

1a. (optional) mit Glas beschichten |

|

|

|

|

....das mache ich dann, wenn ich es mit sehr widerspänstigen UD-Gelege (das viel haart) zu tun habe....... |

|

|

|

breiten UD-Streifen stirnseitig festkleben |

|

|

|

|

hier sieht man schon die aufgebrachten Klebebänder |

|

|

|

2. Transferklebeband aufbringen |

|

|

|

|

2. aufgebracht wird das ganze mit einem sogenannten Transferklebeband, beim oberen band hab ich den streifen noch nicht angeklebt......... => in ca. 20mm breite Streifen schneiden |

|

|

|

3. Flügel vorsichtig einspannen...... |

|

|

|

|

und drauf mit dem streifen....... |

|

|

|

4. Glaspatch über die Panelübergänge |

|

|

|

|

.......mit sprühkleber aufgringen, damit merkt man schneller, wie weit man geschliffen hat....... |

|

|

|

5. Randbogen beschichten |

|

|

|

|

drapiert die UD-kohle so weit weit wie möglich um den randbogen. sollte es einmal nicht mehr gehen=> schneidet euch ein ca. 15mm-breite 49gr-Glasstreifen und bringt 1 bis 2 Lagen davon sie mit 3M77 an. glas kann ruhig etwas über die QR hinausgehen => mehr stabilität |

|

|

|

"Verkastungen" |

|

|

"Früher" hat man sich nicht die mühe gemacht den Flügel und die ruder zu verkastet.

man musste mit den anlenkungen weit raus in den flügel gehen (servos), die ruder wurden verstärkt, aber trotzdem kam es zu dem gefürchteten FLATTERN beim starten.

jetzt haben wir dazugelernt und wollen unserem flügel die besten vorraussetzungen mitgeben, damit er seine leistung bestmöglich entfalten kann.

wir verkasten deshalb, weil wir geschlossene querschnitte bevorzugen (ein kleiner ausflug in die welt der statik, es geht um geschlossen querschnitte, aufnahme von schubspannungen usw. ?!! nö, keine lust dazu.....)

wir brauchen dafür:

- ca. 20mm breite Streifen 49gr-Glas (45°)

- Kiefernleiste 20mm*5mm*1000mm

- Balsaleiste 20mm*10mm*750mm

- Cuttermesser

- schleifpapier 180er körnung

- Sprühkleber 3M77

Ablauf:

|

|

|

1. Querruder auf Balsaleiste fixieren |

|

|

|

|

mit ganz wenig 3M77 wir die Balsaleiste auf dem Querruder fixiert => damit kann man es "angreifen" ohne schaden zu verursachen. genug abstand für das umschlagen des gewebes halten |

|

|

|

2. Gewebezuschnitt |

|

|

|

|

Kiefernleiste unter 45° auf gewebe legen und zuschneiden (leiste=schablone) |

|

|

|

3. Kiefernleiste umdrehen |

|

|

|

|

.... der gewebestreifen sollte haften bleiben |

|

|

|

4. besprühen |

|

|

|

|

....mit 3M77 |

|

|

|

5. Ruder oder Flügel auf gewebe |

|

|

|

|

...legen, etwas vor und zurück bewegen (kippbewegung) damit wird es besser angedrückt. |

|

|

|

6. vorsichtig herunterziehen |

|

|

...und mit das getränkte gewebe um die kanten legen.

sollte sich beim herunterziehen eine "schlaufe" bilden (weil z.b. das gewebe besser an der kiefernleiste hält als am XPS)... einfach durchschneiden und glattstreifen.

|

|

|

7. Kiefernleiste schleifen |

|

|

|

|

damit geht der sprühkleber runter und die leiste ist fertig zum nächsten einsatz. |

|

|

|

fertige verkastung |

|

|

|

|

|

Video Verkastung |

|

|

|

|

|

Holmausschnitt |

|

|

Wir brauchen noch was, um die biegekräfte aufzunehmen und das ausbeulen der kerne unter biegebelastung zu verhindern.

die biegeblastung bei einem DLG ist nicht soooo hoch (wir haben keine winde zum starten)

uns reichen 2 stk. senkrechte Stege aus Kohlefaser, die einfach in die Kerne eingeschnitten werden

wir brauchen dafür:

- 4 stk. Carbon-Rechteckstäbe 0.13mm*3mm*750mm (ja, die sind sehr dünn..., z.b. bei WES-Technik unbedingt aufgewickelt bestellen...)

- Schablonenmesser

- Balsaklotz 8mm

- Stahllineal

Ablauf:

|

|

|

1. Messerhalterung (optional) |

|

|

|

|

........bei mehreren Flügel zahlt es sich aus, die Klinge mit einem definiertem Abstand auf einen balsaklotz zu kleben........ |

|

|

|

2. Nut schneiden |

|

|

|

|

an stahllineal entlang die nut schneiden (abbildung ohne lineal) |

|

|

|

3. Schleifpapier |

|

|

|

|

mit einem stück 180er-Schleifpapier 1 mal vorsichtig die Nut etwas erweitern => damit tut man sich leichter beim reinkleben des CF-Strips |

|

|

|

Ruder ankleben |

|

|

verkastete ruder alleine bringen uns nichts. wenn wir sie so in den sack (gemeint ist der vakuumsack) tun würden, würde nichts gutes dabei herauskommen.

wir befestigen also die ruder am flügel.

wir brauchen dafür:

- 8 stk. 99gr-Glasstreifen ca. 12mm*25mm (0/90°)

- 3M77

- Styrosekundenkleber

- "magischer" stift (sublimationsstift => tinte verschwindet, wenn sie feucht wird....)

- Abdeckband

Ablauf:

1. Flügel umdrehen => Keil und Ruder in Position legen => mit Stecknadel in Position sichern (siehe bei bild schritt 4)

|

|

|

2. Zuschnitt aus 49gr-Glas |

|

|

|

|

wir brachen 4 stk. von den Glasstreifen pro Flügelhälfte |

|

|

|

3. Glasstreifen besprühen |

|

|

|

|

|

4. Glasstreifen auflegen |

|

|

|

|

|

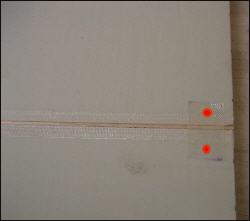

5. Trocknen lassen und SICHERN |

|

|

|

|

3M77 ein paar minuten trocknen lassen, danach den Glasstrip punktförmig mit Styrosekundenkleber sichern (siehe rote punkte) |

|

|

|

6. Transportsicherung |

|

|

|

|

um die kerne ohne probleme bewegen zu können, einfach auf der oberseite mit 2 streifen abdeckbänder sichern |

|

|

|

Mylar vorbereiten |

|

|

Was ist Mylar?

Ich verwende Mylar mit einer Dicke von 0.35mm (=350µm)

Vorteile:

+ Einfach zu verarbeiten

+ selbsttrennend

+ temperaturbeständig bis +150°C

+ sehr "robust" gegen dellen

Nachteile:

- relativ hoher Preis

- beschaffung

Alternative:

"Rollglas" (transparente PET-Folie). Verwendet NIE die dicker Version mit 0.8mm!

Vorteile:

+ relativ niedriger Preis

+ beschaffung über Baumarkt

Nachteile:

- beim ersten mal nicht einfach zu verarbeiten (rollt sich immer wieder zusammen)

- dellenanfällig (oberfläche ist nicht so hart)

- nicht selbsttrennend

wir brauchen dafür:

- Mylar (eine Quelle in Europa..)

- Stahllineal

- Cuttermesser

- Oberheadstift

Ablauf:

|

|

|

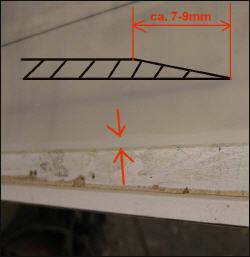

1. Zuschnitt |

|

|

|

|

Nasenleistenform bleibt erhalten, hinten ist das Mylar um ca. 7-9mm länger als die Kerne |

|

|

|

2. "Nasenleiste" anspitzen |

|

|

|

|

damit sich die folie leichter im die radien der nasenleiste legt, wird sie in dem bereich angespitz. ich mache mit meinem Dremel. |

|

|

|

|

|

|

|

|

so sollte das dann aussehen. |

|

|

|

3. auf Trägerplatte fixieren |

|

|

|

|

das verleiht den mylar die nötige mobilität (z.b. zum lackieren) einfach mit wenig 3M77 ansprühen und rauf damit. ich fixiere jeweils den oberteil und unterteil einer flügelhälfte auf dem board. |

|

|

|

4. Waxen |

|

|

|

|

mylar ist zwar selbsttrennen, wir wollen diese eigenschaft aber nicht übergebühr in anspruch nehmen. also wachsen wir alle mylar in 2 durchgängen. ich verwende als wachs das "Partall HiTemp" Wachs (mit Teflonzeugs drinnen). es können auch andere gängige wachse verwendet werden. also eine lage mit einem weichen baumwolltuch (keine küchenrolle) oder wie in meinem fall einem Schwamm auftragen..... beim Partall HiTemp => 2 min. trocknen lassen und aufpolieren. die richtigen verarbeitungshinweise sind herstellerabhängig. |

|

|

|

5. Aufpolieren |

|

|

|

|

entweder per hand (mit weichem frischem baumwolltuch, keine Kücherolle) oder mit etwas maschinenunterstützung. (da ist kein schleifpapier drauf sonder Lammfell-------- arme tiere......) |

|

|

|

Mylar Polieren |

|

|

|

|

|

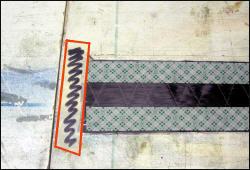

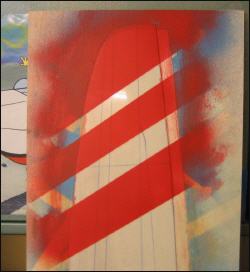

6. Abkleben |

|

|

|

|

sollte man den Anspruch auf einige optische akzente haben, einfach mit Malerkrepp muster abkleben, kanten feststreichen (sonst rinnt die farbe darunter) ich verwende schnelltrocknende Acryl-Lacke aus dem Baumarkt |

|

|

|

7. Lackieren |

|

|

|

|

nach dem lackieren, wenn die farbe noch FEUCHT ist, die Malerkrepp SOFORT abziehen. sonst könnt ihr die scharfen kanten vergessen..... |

|

|

|

7. Ablüften |

|

|

ich lasse die mylar nach ca. 3-4 Stunden ablüften.(besser über nacht)

bei den trennwachsen besteht ein unterschied zwischen TROCKNEN und ablüften. trocken ist zeugs schnell, aber die vorhandenen lösungsmitten odgl. verabschieden sich erst langsamer.

das ist deshalb wichtig, wenn ihr delamination verhindern wollt.

also bitte nie auf frisch gewachste mylars laminieren............

|

|

|

Gewebezuschnitte |

|

|

Als unterlage zum schneiden verwende ich eine 4mm-dicke gummi-matte mit gewebeeinlage (Quelle: Industuriegrosshandel).

Mit einem silbernen Lackstift hab ich noch Linien unter 45° "draufgemahlt". damit tut man sich leichter beim gewebezuschneiden.....

Vorteile:

- mit einem Lineal und einem Rollmesser oder Stanley-Messer lassen sich sehr präzise zuschnitte erstellen

Nachteile:

- man braucht extra einen Platz dafür (oder machts so wie ich , dass ich die Matte nach gebrauch wieder zusammenrolle und wegstelle)

- bringt (fast) nix bei Kevlarzuschnitten ausser der korrekten aussrichtung der schablonen an den 45°-Linien

Was brauchen wir für diesen schritt:

- Gummimatte

- Rollmesser

- Stanleymesser

- Lineal

- Sublimationsstift (zum Vorzeichnen auf Textilien, selbstlöschend)

- (kunststoff-folie)

- (3M77)

im speziellen beschreibe ich hier, wie man einfach schmale, lange streifen aus leichtem Glas (49gr) unter 45° rausschneidet.

bei den "normalen" (=grossflächigen) zuschnitten ist die handhabung bedeutend einfacher. Schablone rauflegen - mit sublimationsstift anzeichnen - auschneiden - fertig.

wer aber schon einmalversucht hat, einen 600mm-langen und ca. 20 breiten streifen Glas unter 45° zu schneiden (geht noch) -> von der schneideunterlage wegzubringen (1. Problem => das zeugs kann elektrostatisch aufgeladen sein und zieht sich auf die doppelte länge und halbiert die breite) - geschweigeden das ding auf das getränkte mylar - ein albtraum.

nicht mit meiner methode.

Ablauf:

|

|

|

1. Kunststoff-Folie auf Gewebe |

|

|

Glasgewebe ausrollen - dünne kunststoff-Folie mit WENIG 3M77 an das glas kleben

|

|

|

|

|

|

|

|

|

2. Zuschnitt |

|

|

|

|

schön zu erkennen sind die 45°-Striche auf der Matte, Gewebekeile mit Messer oder Rollmesser unter LEICHTEM Druck zuschneiden. Wichtig ist noch, jeweils LINKE und RECHTE teile herauszuschneiden. |

|

|

|

3. Fertig |

|

|

|

|

das sind übrigens die Versteifungkeile für die Querruder. für 7 Flügel braucht man da eine Menge davon :-) |

|

|

|

"Angstgewebe" KEVLAR / ARAMID |

|

|

ich mag es, kevlar zu verarbeiten. ich meine wirklich "verarbeiten" und nicht BEARBEITEN. wir wollen mit kevlar vieles tun, nur NICHT SCHLEIFEN. dafür gibts aber zur not auch ein paar tricks...

warum ich kevlar so schätze ist die "quasi" verzugssteifigkeit beim zuschnitt, das einfache handling (bleibt nicht "Kleben" durch elektrostatik an der schneideunterlage...) und lässt sich dadurch wirkich millimetergenau am mylar positionieren.

einige herausforderungen gilt es jedoch zu meistern.

Wir brauche dafür ein spezielles Werkzeug => die Kevlarschere

1. Möglichkeit: KAUFEN (ist nicht gerade günstig aber es geht. so um die 50€ müsst ihr schon auslegen für eine gute schere)

2. Möglichkeit: Selbermachen

Was braucht ihr dafür:

- günstige Haushalttsschere (wichtig: sie muss eine gute vorspannung beim drehpunkt haben, also keine Vollmetall-scheren) Kostet ca, 2€

- rotierende Schleifscheibe (entweder hab ihr sowiso einen Tellerschleifer oder ihr investiert in so ein teil was ich benutze)

|

|

|

36gr-Kevlar (=1oz) auf Matte + Schablonen |

|

|

|

|

|

Bohrmaschine mit Schleifscheibe einspannen |

|

|

|

|

|

Scherenklinge 90° zur Schleifscheibe |

|

|

|

|

|

...mit einem ZUG..... |

|

|

|

|

|

....die GANZE Klinge "entgraten" |

|

|

|

|

|

|

|

|

Schere umdrehen und mit der 2en Klinge das gleiche........

mit der Prozedur erhält man keine feine Schneide, sondern eine RAUHE schneide, mit der man Kevlar sehr leicht schneiden kann.

Wenn die Schere wieder "stumpf" wird, dann einfach den Prozess wiederholen.

|

|

|

Video Herstellung einer Kevlarschere |

|

|

|

|

|

Gewebe GANZ fertig |

|

|

|

|

.....das ist der fast vollständige "Gewebehaufen" für 6 Stk. DLG-Flügel |

|

|

|

Vorbereitungen zum Laminieren |

|

|

Nur mehr ein paar kleine vorbereitungen trennen uns vom harzpanschen....

|

|

|

Werkzeug zum laminieren |

|

|

|

|

|

|

|

|

1= Tapetennahtroller kunststoff konisch

2= Teflonroller

3= selbergemachte Schaumstoffrolle (aus 15mm-breiten selbstklebenden Schaumstoffbänder zum Fensterabdichten auf einer gummiwalze, anfang und Ende mit Sekundenkleber fixiert)

4= Trockenroller (aus Schaumstoff)

5= pappteller für das harz (auf einem stück styropor damit das vorgewärmte harz nicht so schnell auskühlt..)

|

|

|

küchenrolle |

|

|

|

|

zum heraussaugen des überschüssigen harzes |

|

|

|

Gewebe |

|

|

|

|

|

noch mehr gewebe |

|

|

|

|

|

|

|

|

1= Versteifungkeile 52gr-Glas (45°) auf folie drapiert

2= Versteifung Mittelteil 52gr-Glas (90°)

3= 80gr-UD-Kohlegelege für die D-Box

4= Holmstreifen 80gr-UD-Kohlegelege

5= 120gr-UD-Kohlegelege als Verstärkungspatches für den Wurfstift

6= Folienschlauch

7= Klebestreifen Malerkrepp zum zusammenhalten der Mylars

|

|

|

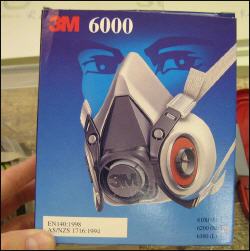

Arbeitssicherheit / Schutzausrüstung |

|

|

NIE ohne geeignete Schutzausrüstung laminieren.

in unserer welt sind schon genug allergene unterwegs, da zahlt es sich nicht aus, sich mit dem verstärkten kontakt mit Epoxy noch einen allergie einzufangen.

Übrigens das "giftigste/unverträglichste" beim Epoxy ist der HÄRTER!

Hier die auflistung meiner maßnahmen zum thema arbeitschutz beim Laminieren

|

|

|

Übersicht Schutzausrüstung |

|

|

|

|

Schutzmaske mit geeignetem Filter (mind. Klasse A2) und Handschuhe (keine Gummihandschuhe, die besten sind aus NITRIL) |

|

|

|

Maske |

|

|

|

|

nein, ich werde nicht von 3M gesponsert...... |

|

|

|

Filter |

|

|

|

|

|

Vorschriften |

|

|

|

|

|

Details Filter |

|

|

|

|

Klasse ABEK1 ist ein bissi übertrieben, Klasse A2 reicht !! |

|

|

|

Hautschutzcreme |

|

|

|

|

|

nächsten Schritte: Mylar sollten so aussehen... |

|

|

|

|

|

Arbeitsmittel |

|

|

|

|

|

|

|

|

1= Mylar auf Pappelsperrholz

2= Pappteller mit Epoxy

3= Kerne

4= diverse Roller

5= Schaumstoffroller zum trocknen der Nasenleiste und Verkastung mit Küchenrolle zum "auswalzen"

|

|

|

Harz kommt auf Teller |

|

|

|

|

auf das genaue Mischverhältnis achten!!! eine normale Küchenwaage mit einer genauigkeit von +/- 1.0gr ist zu UNGENAU! |

|

|

|

Nasenleiste tränken |

|

|

|

|

|

Verkastung tränken |

|

|

|

|

|

|

|

|

|

|

|

trockener Schaumstoffroller.. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Schaumstoffroller abstreifen auf Küchenroller |

|

|

|

|

|

Mylars mit Epoxy anrollen, Mittelverteifung |

|

|

|

|

wir beginnen mit dem Mylar für die Unterseite |

|

|

|

Kohlepatch |

|

|

|

|

|

Übersicht Laminat DLG |

|

|

|

|

|

|

|

|

1= Mittelverstärkung Glas

2= Kohlepatch

3= D-Box aus Kohle-UD

4= Glas 52gr (45°)

|

|

|

Trockenrollen |

|

|

Ihr legt einfach eine lage Küchenrolle oder Klopapier (saugt etwas besser) auf das laminat und walzt das ganze mit der konischen Nahtroller VORSICHTIG in längsrichtung. Nicht zu viel, sonst kommt es zu delaminationen. ist eine gefühlssache, lernt man nach einigen flügel....

|

|

|

Video Laminat Trockenwalzen |

|

|

|

|

|

Ränder besäumen |

|

|

auch leider dafür hab ich kein Bild.

bis jetzt steht das Laminat noch über das Mylar hinaus. einfach mit einem scharfen messer noch am baubrett den rand besäumen. wenn kevlar übersteht, bitte nicht mit einem messer besäumen sondern mylar von der unterlage herunternehmen und mit der kevlarschere besäumen.

|

|

|

Überblick Kerne - Mylar - |

|

|

|

|

|

|

|

|

1= unteren Mylars fertig besäumt

2= Malerkrepp klebt an äußerer Unterseite

3= vorbereiteten Kerne (alles getränkt und ausgerollt)

|

|

|

Kerne auf Mylar ausrichten |

|

|

|

|

|

Oberseite Laminieren |

|

|

|

|

|

Schutzfolie UD-Gelege entfernen |

|

|

|

|

|

Fertig zum Pressen |

|

|

|

|

|

Zubehör zum Vakkumpressen |

|

|

|

|

|

Schlauchverschluss |

|

|

|

|

|

|

|

|

Wir müssen den den Folienschlauch nur an einem Ende abdichten, das hier ist eine einfache methode

1= Alu-C-Profil

2= Gartenschlauch

3= Schlauchfolie

|

|

|

Gepimpter Folienschlauch=Saugsack |

|

|

|

|

|

|

|

|

1= Folienschlauch 550mm (z.b. von R&G oder beim IKEA in der Nähe der Kasse zum Verpacken)

2= Vakkumanschluss VA1 von R&G

3= Anschluss-Stück Schnellverschluss

4= Saugsackmit Vlies (siehe Video)

5= andere variante zum Zumachen des Folienschlauches

|

|

|

Video Funktion Saugsack |

|

|

|

|

|

Saugsack |

|

|

Damit das Vakuum auch bis in den letzten Winkel des Folienschlauches kommt, gibt es verschieden Möglichkeiten.

Kücherolle: ihr legt zusammen mit dem fertigen Paket (=Laminat + Mylar) noch eine Lage Küchenrolle dazu. über die nasenleiste müsst ihr vorher noch eine frischhaltefolie geben, damit die küchenrolle nicht das harz aus der nasenleiste aufsaugt.

Vorteil: billig, gut Verfügbar

Nachteil: teilweise nur ein mal zu verwenden

Saugsack: ihr macht euch einen saugsack, der öfters zu verwenden ist.

1. ihr schneidet einen ca. 1000mm langen schlauch an einer seite auf

2. klebt oben und unten mit sprühkleber 3M77 ein Vlies drauf (steht auf einer Längsseite ca. 200mm über)

3. fertig

die funktion wird im prinzip im video gezeigt. eben halt nur mit einem fertigen flügel, um das PRINZIP zu erklären.

|

|

|

andere Ansicht |

|

|

|

|

die rolle des folienschlauches dichtet die andere seite ab |

|

|

|

vakuum ein |

|

|

|

|

|

Betten drunter |

|

|

|

|

|

Gewicht drauf |

|

|

|

|

|

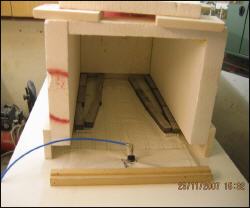

... und noch die Hotbox druf.... |

|

|

|

|

1 Stk. 75W-Glühbirne (keine energiesparlampe :-) ) reicht für ca. 42° |

|

|

|

Vakuumpumpe |

|

|

|

|

.......leider schlechtes bild........... |

|

|

|

|

Druckbare Version

|